OEE, da sigla em inglês significa: “Overall Equipment Effectiveness”, ou como é conhecido no Brasil, “Eficiência Global dos Equipamentos”. É um indicador de desempenho que pode ser aplicado a uma máquina, a uma linha de produção, a um sistema, a um processo ou a uma planta industrial.

Foi desenvolvido por Seiichi Nakajima do JIPM – Japan Institute of Plant Maintenance, com o advento do TPM (Total Productive Maintenance) e adotado para melhoria contínua dos processos produtivos da Toyota.

O OEE é um indicador resultante de três dimensões que traduzem as principais perdas relacionadas com o equipamento e/ou processo em análise:

- Disponibilidade – relação entre tempo real produtivo com o tempo programado para operar;

- Velocidade ou Performance – relação entre a produção no tempo que esteve disponível e a produção nominal;

- Qualidade – relação entre a produção dentro das especificações e a produção total.

As Principais Grandes Perdas dos Equipamentos Produtivos, segundo o JIPM, são devido a:

|

D |

Falhas ou avarias dos equipamentos; |

|

Mudanças (changeover), ajustes, setup e outras paradas; |

|

|

V |

Esperas e pequenas paradas devido a outras etapas do processo; |

|

Redução de velocidade em relação a nominal ou planejada; |

|

|

Q |

Problemas de qualidade dos produtos e retrabalhos; |

|

Perdas na partida, mudanças de produto, produtos não conformes e desperdícios de materiais; |

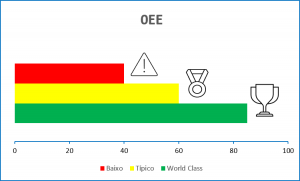

O JIPM, criou também o conceito de World Class OEE através de um processo mundial de benchmarking com indústrias, que define:

Considerando que a grande maioria das empresas têm OEE típico, ou seja, na faixa de 60%, imaginem quanto se tem de margem para ganho, melhor para deixar de perder!

Quantificar cada dimensão do OEE de um processo produtivo é determinar quanto ele é eficaz e quanto está agregando valor ao negócio. É conhecer quem são os “bad actors” do processo e quanto cada um deles está contribuindo para as perdas nas três dimensões do OEE. Assim é possível priorizar as ações e investimentos nas melhorias, como:

- Planejamento da produção e manutenção;

- Controle e melhoria dos processos;

- Redução ou eliminação de gargalos (debottlenecking);

- Controle e redução de consumo de materiais (matérias primas, insumos, utilidades, sobressalentes, etc.);

- Treinamento e capacitação de pessoal;

- Aperfeiçoamento de métodos de trabalho;

- Novas tecnologias;

As empresas de modo geral têm dentre outros indicadores (KPIs) a indisponibilidade, produção, consumos de matéria prima, etc., e uma infinidade de dados que organizados e trabalhos podem revelar muitas oportunidades de ganhos, inclusive que já teve OEE melhor do que o atual, o que em tese pode ser repetido ou aumentado.

Estudo de caso

Um estudo de OEE de uma planta petroquímica, que apresentamos no 17º CBM Abraman, analisamos uma série histórica de doze meses e encontramos um OEE de 84,12%, o que representa que está próximo a classificação de World Class. Mesmo assim, os cerca de 16% de perdas equivalia a um montante de US$ 3,2 mi, distribuídas em cada um dos seus componentes: disponibilidade US$ 0,9 mi, Velocidade US$ 1,5 mil e Qualidade US$ 0,8 mil.

As perdas por disponibilidade foram afetadas principalmente por paradas programadas para manutenção e falhas de equipamentos (kUS$ 690) e paradas por processo e mercado (kUS$ 210). Com respeito as falhas de equipamentos e devido existência de dados, foi possível aplicar Pareto e identificar os bad actors.

Quanto as perdas por velocidade, foi identificada uma alta variação de produção no período analisado e altos gaps com relação a programação. Já as perdas por qualidade foram influências mais por produtos fora de especificação e muito pouco por reprocessamento. Apesar da soma dessas duas parcelas de perdas representarem bem mais que as perdas por disponibilidade, a análise mais aprofundada ficou para a empresa cliente, por questões de sigilo dos dados.

Os números por si só mostram os benefícios que um estudo de OEE é capaz de revelar.

Você agora sabe o que é OEE e os benefícios de quantificá-lo, mas qual o OEE da sua empresa?