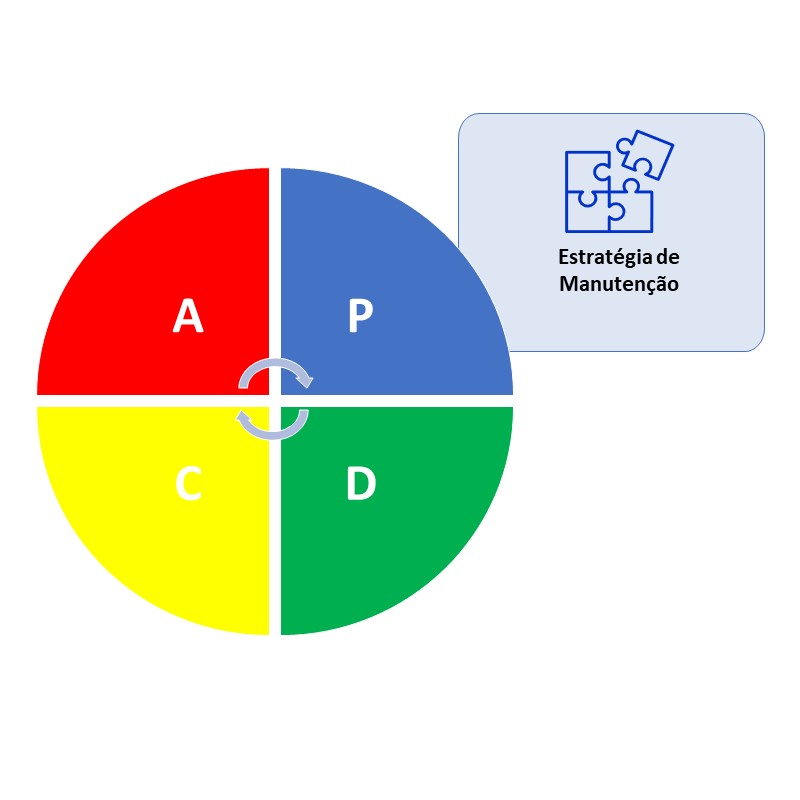

Uma vez que se tem o Cadastro dos Equipamentos, que foi construída a Árvore de Equipamentos no CMMS, a Classificação/Criticidade dos Equipamentos foi concluída, há domínio sobe os Equipamentos (como eles falham, em que frequência e as consequências das falhas), além se conhecer os Recursos que estão disponíveis, é hora de definir as Estratégias de Manutenção.

Como já citado em artigo anterior, equipamentos com importâncias diferentes devem ter Estratégias de Manutenção também diferentes, de forma a otimizar a aplicação dos recursos, que geralmente são escassos, primando pela maximização do desempenho dos ativos e consequentemente da manutenção e do negócio.

Portanto, recomenda-se aplicar técnicas de manutenção mais sofisticados e geralmente de maior custo, aos equipamentos mais críticos da planta, sendo até admissível nenhuma intervenção de manutenção em equipamentos de baixíssima criticidade, desde que operar até a quebra ou falha (run to failure) seja custo eficiente.

Um exemplo clássico dessa estratégia, é a tratativa que as concessionárias de energia dão aos transformadores de distribuição (esses instalados em postes de rua), ou seja, não fazem manutenção planejada neles, mantem estoque de unidades de reposição e equipes de prontidão que os substituem à medida que falham.

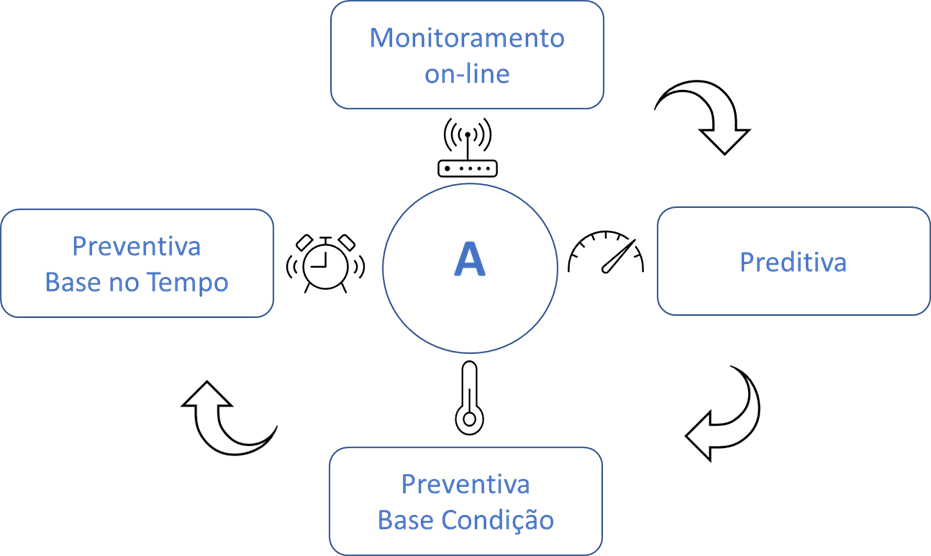

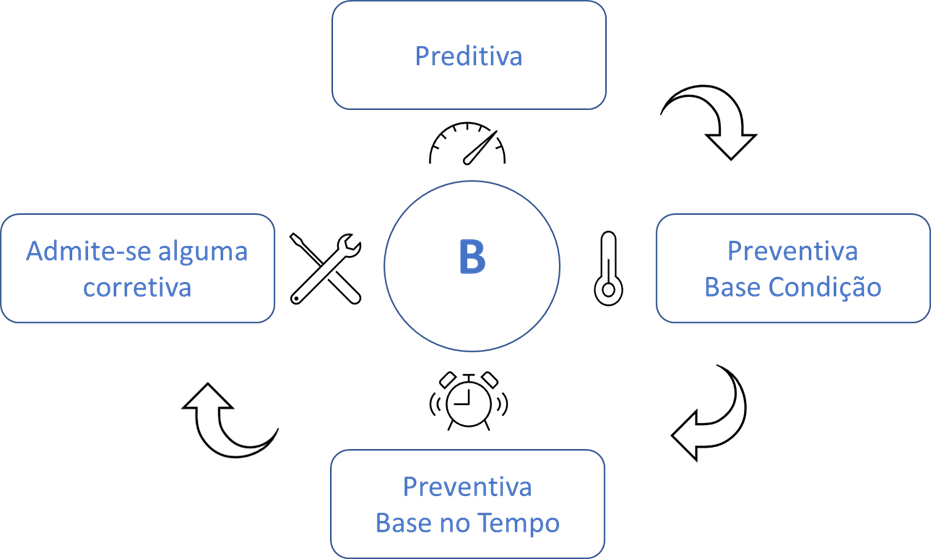

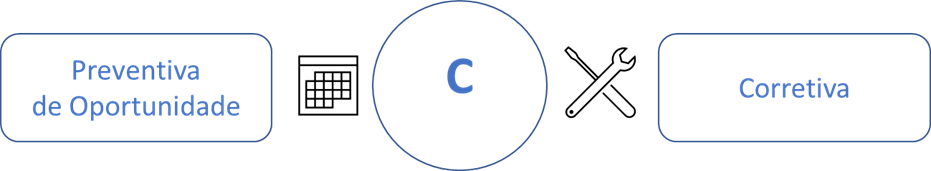

Com base no exposto acima e admitindo-se três níveis de Criticidade dos Equipamentos (A, B e C, sendo A mais crítico), sugere-se o conteúdo das figuras a seguir, como ponto de partida para definição das Estratégias de Manutenção. A princípio, a estratégia superior de cada ilustração seria tomada como prioridade, seguindo o fluxo que as setas sugerem, mas não obrigatoriamente nessa ordem.

Deve-se considerar que essa não é uma decisão linear, pois cada unidade de produção têm suas características peculiares e o feeling e a experiência dos profissionais que estão elaborando o PM são muito importantes nesse processo.

Equipamento Criticidade A

Observe-se que nem todo equipamento Classe A terá essa mesma tratativa, visto que outras condicionantes devem ser ponderadas como por exemplo: o tipo e características dos equipamentos, recursos para investimentos, a existência de unidades reservas (ativas ou passivas), facilidade de manutenção, capacitação das equipes de manutenção, etc..

Equipamento Criticidade B

Por outro lado, pelo fato de um equipamento ser Classe B, não significa que não possa ter uma monitoramento on-line, pois a cada dia esses sistemas têm ficado mais acessíveis, sejam por questões de custo ou de disponibilidade de tecnologia.

Equipamento Criticidade C

A Preventiva de Oportunidade é bastante utilizada, não só em equipamentos Classe C, pois por exemplo, ao se fazer uma Inspeção Termográfica ou uma Intervenção Preventiva em um painel elétrico, seria complicado e até um consumo de tempo, identificar cada gaveta por criticidade e também deve-se levar em conta que, uma falha numa gaveta de criticidade C, poderia prejudicar outras A ou B nas proximidades. Então, é operacionalmente e em termos de custos, mais eficiente inspecionar e/ou intervir em todas as gavetas do painel do que apenas nos compartimentos mais críticos, com escopos de preventiva diferenciados por criticidade.

Um PM é um sistema dinâmico, vivo, ou seja, parte-se de uma concepção, que nem sempre contou com tantas informações como colocado no início desse artigo, após a execução, surgem os dados de campo que tratados, tornam-se informações importantes que realimentam o processo, os cenários também mudam, e assim gira-se o PDCA da Manutenção. Então, as estratégias são revisadas, novas técnicas são implementadas, etc., e segue a busca contínua pela excelência da manutenção.

No próximo tópico, trataremos das Técnicas de Manutenção mais usuais para compor as Estratégias de Manutenção.

📚 Glossário 📘

PM – Plano de Manutenção;

RTF – Run To Failure.