Para viabilizar as Estratégias de Manutenção adotadas para cada família de equipamentos e em função da criticidade, conforme abordadas no tópico anterior, se faz necessário definir as Técnicas de Manutenção a serem utilizadas.

Existe uma gama de Técnicas de Manutenção disponíveis no mercado, e com o avanço tecnológico surgem a cada dia novos instrumentos, sensores com conectividade, enfim, recursos que ficam mais acessíveis, como IoT, IA, Realidade Aumentada, entre outros.

Nem sempre a melhor técnica a ser escolhida é a de tecnologia de ponta, que muitas vezes são de custo elevado e não são tão dominadas pelos profissionais, então recursos simples, geralmente de custos adequado e já bem testados podem ser uma melhor opção.

Por exemplo, a Inspeção Sensitiva ou de Rota ou chamada de Inspeção de Ronda, quando realizada com profissionais experientes e bem treinados, identificam processos iniciais de falha ou condições que podem levar a esse estágio, e tomadas as devidas ações, tem se demonstrado de grande potencial para evitar indisponibilidade de equipamentos, sistemas e até mesmo a parada de uma unidade de produção.

As plantas industriais atuais, dispõem de sistemas de controle e operação (DCS, SDCD, etc.), que monitoram inúmeras variáveis de processo e dos equipamentos (temperatura, pressão, nível, vazão, status, corrente elétrica, etc.), de forma que se tem um valioso banco de dados que sendo adequadamente tratados se tornam ferramentas auxiliares importantes da manutenção. Os gráficos de histórico de temperatura ou sobrecarga de um equipamento e/ou de algum componente, por exemplo, é uma informação valiosa para tomada de decisão do gestor de manutenção e encontram-se disponíveis nos sistemas referidos anteriormente.

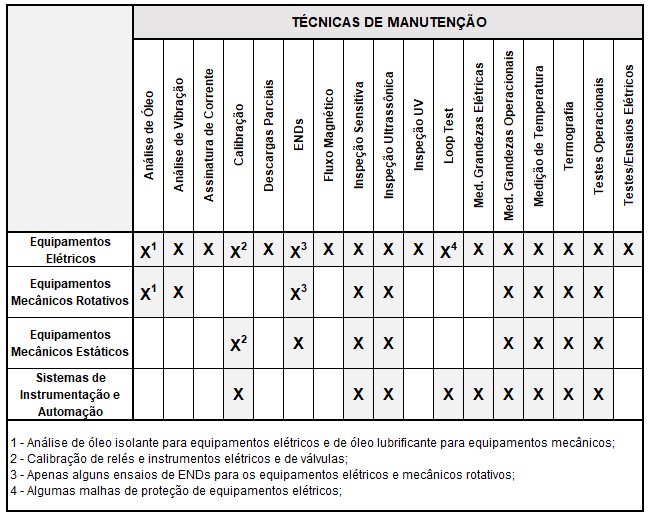

A tabela a seguir, mostra Técnicas de Manutenção mais usuais na indústria, não se tendo aqui a pretensão de esgotar esse tema. Foram agrupadas por especialidades de equipamentos como forma de auxiliar na composição da Estratégia de Manutenção.

Algumas dessas Técnicas de Manutenção podem ser utilizadas com o equipamento operando, não influenciando na sua disponibilidade. Os dados podem ser coletados através de monitoramento on-line ou periodicamente, visitando-se cada equipamento.

O tratamento dos dados pode ser realizado remotamente, por um especialista que elabora relatório com laudos, ou seja, no processo tradicional da Manutenção Preditiva. Ou automaticamente por um algoritmo, que emite alertas, diagnóstico e determina ações decorrentes a serem tomadas, a chamada Manutenção Prescritiva.

Outras técnicas necessitam da parada do equipamento e sua consequente indisponibilidade, e geralmente são empregadas como parte das tarefas da Manutenção Preventiva.

Inspeção

A etimologia da palavra Inspeção, tem origem no grego inspectio.onis e no latim inspectiōne, que significa ação de olhar, exame ou reflexão.

Dos dicionários extraímos os seguintes significados: examinar ou observar com atenção para os detalhes. Refere-se a uma análise criteriosa feita com o objetivo de encontrar problemas ou desvios.

Então, o que se procura numa Inspeção?

- Desvio – que significa: mudança de direção, volta, sinuosidade, recanto, esconderijo, erro, sumiço ou descaminho;

- Anormalidade – que se entende, como: estado ou qualidade do que é anômalo (fora da ordem, da norma estabelecida, diferente do normal, anormal, estranho, irregular), ou qualquer irregularidade ou anormalidade de um corpo, objeto, fenômeno, estrutura, formação etc.;

- Não-Conformidade – que segundo a ISO 9000: é o não atendimento a um requisito.

Por outro lado e ainda com base na ISO 9000, Requisito, é uma “necessidade ou expectativa que é declarada, geralmente implícita ou obrigatória” (legislação ou norma).

Necessidade obrigatória, geralmente está ligada a uma norma, lei ou requisito formal levantado.

Requisito implícito é aquele cujo não atendimento impacta diretamente na qualidade e no uso do produto, sistema ou equipamento.

Filosofando … “O menor desvio inicial da verdade multiplica-se ao infinito à medida que avança”, Aristóteles. Fazendo um paralelo com a manutenção … “O menor desvio da função, multiplica-se até a falha à medida que avança.

Então aplicando-se esses conceitos as Inspeções de Manutenção, torna-se compulsória a necessidade da atenção criteriosa do profissional de manutenção na realização dessas atividades, se “incomodando” a qualquer pequeno desvio, desde as coisas mais simples, como a limpeza do local e/ou do equipamento, até algo mais crítico da condição do equipamento.

Inspeção Sensitiva

Também chamada de INSPEÇÃO DE ROTA ou de RONDA, é o tipo de inspeção onde são utilizados os sentidos humanos, basicamente quatro, Visão, Audição, Olfato e Tato, esse último com limitação devido aos aspectos de segurança.

O profissional que executa as inspeções deve ser treinado a utilizar seus sentidos da melhor forma possível, então:

- A VISÃO tem que ser CRÍTICA, atenta a qualquer desvio;

- A AUDIÇÃO tem que estar bem AFINADA, para detectar sinais sonoros de anormalidades;

- O OLFATO tem que ser AGUÇADO, para identificar princípios de desvios;

- O TATO tem que ser SENSÍVEL, para com segurança perceber problemas.

Geralmente essa inspeção é realizada com os equipamentos em operação e pode ser utilizada alguma instrumentação, como: termômetros infravermelhos, medidores de vibração, binóculo, máquina fotográfica ou celular, etc., além dos instrumentos reais e virtuais agregados aos próprios equipamentos (termômetros, visores de nível, medidores elétricos, instrumentação em geral, etc.).

Trata-se de uma técnica de inspeção de baixo custo, de fácil implementação, eficiente e que gera uma valiosa quantidade de informação para atuação mais efetiva da manutenção.

A Inspeção Sensitiva pode ser aplicada para praticamente todos os equipamentos das diversas especialidades, e é executada através de rotas, por grupos de equipamentos, por áreas fisicamente próximos e geralmente sem a necessidade de desligamentos.

Utiliza-se formulários específicos com itens a serem observados na inspeção (check lists) de forma a padronizar esta atividade, manter registro e fazer follow up das ações a serem tomadas para eliminação das anormalidades encontradas.

Com a disponibilidade atual de recursos digitais, recomenta-se fazer registros fotográficos ou de vídeo, para uma melhor tomada de decisão e solução das desvios identificados, principalmente quando serão programadas para realização posterior.

As frequências de execução das tarefas de Inspeção Sensitiva por família de equipamentos, bem como o agrupamento por rotas, são definições tomadas em função da condição dos equipamentos, da disponibilidade de recursos, e geralmente inicia-se mais frequente e reduz-se a frequência à medida que as NFs são eliminadas.

Inspeção Instrumentada

É aquela que se realizada com o auxílio de instrumentos, tais como: Termógrafo, Analisador de Vibração, Analisador de Assinatura de Corrente, Medidor de Emissão Acústica, etc..

A depender da grandeza a ser medida, esse tipo de inspeção requer necessariamente a operação do equipamento a ser inspecionado, e é também realizada obedecendo rotas previamente estabelecidas e com frequências bem definidas.

No próximo tópico, daremos continuidade descrevendo as demais Técnicas de Manutenção, elencadas na tabela anterior.

📚 Glossário 📘