Além dos testes listados no artigo anterior, novas tecnologias não convencionais têm se disseminando no mercado de manutenção e que vêm se tornando acessíveis em termos de custos e facilidade de contratação de serviços especializados.

Estes testes não são atividades de rotina da manutenção, mas são importantes para se determinar uma “impressão digital” do equipamento e a partir dessa caracterização traçar planos de novas baterias de teste.

Dentre esses testes, destacam-se:

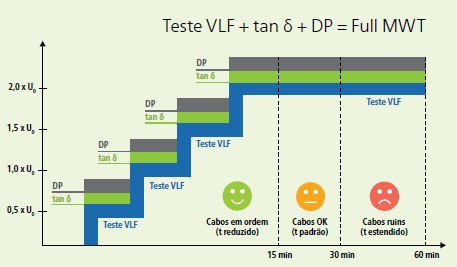

- Avaliação de Cabos de Média Tensão, através de VLF, contemplando:

- Mapeamento de Descargas Parciais;

- Medição de Tangente de Delta;

- Medição de Capacitância;

- Verificação da Integridade da Blindagem.

Essa sequência de testes, veio em substituição aos testes de Tensão Aplicada (Hipot CC ou CA), que eram em muitos casos testes destrutivos, ou seja, num teste preventivo poderia furar a isolação do cabo. Por outro lado, tinham equipamentos grandes e pesados, principalmente para testes em CA e em equipamentos com grandes capacitâncias.

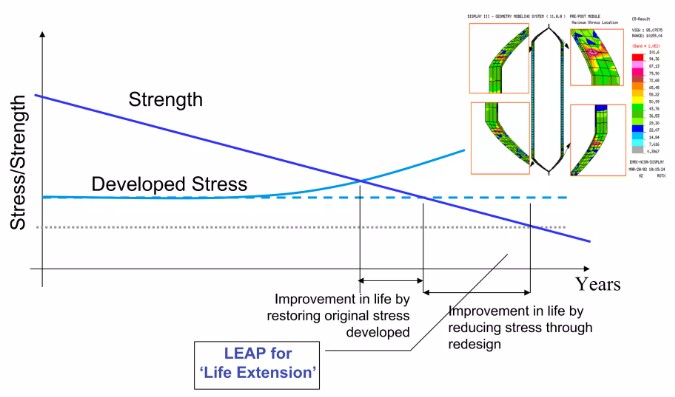

- Avaliação da Vida Remanescente de Motores e Geradores de Média Tensão, através de análise de:

- Polarização e Despolarização da Isolação;

- Comportamento Não-linear da Isolação;

- Descargas Parciais;

- Tangente de Delta;

- Capacitância.

Na mesma linha, esse método de avaliação de máquina elétricas rotativas, é mais seguro do ponto de vista da integridade da isolação da máquina em teste e seu diferencial não está nos equipamentos que utiliza, mas sim no banco de dados de testes realizados e na tecnologia de análise.

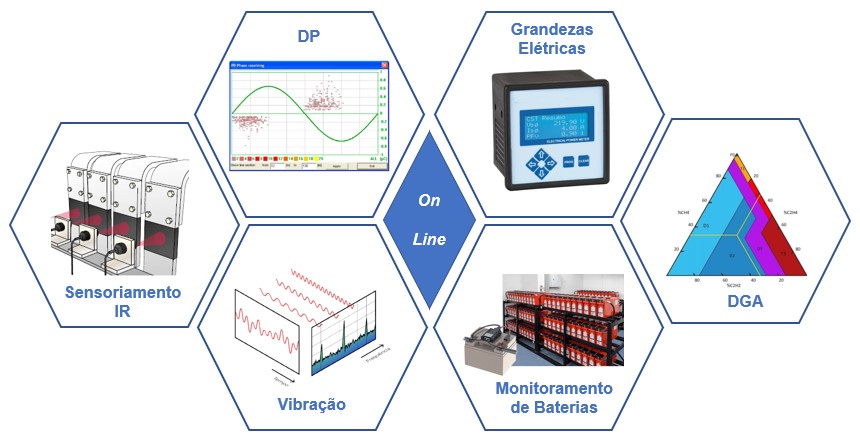

Monitoramento On-Line

Com o desenvolvimento tecnológico e consequente diminuição de custos, encontra-se atualmente no mercado várias opções de sistemas de monitoramento on-line de equipamentos que descrevemos alguns mais relevantes.

🌡️ Monitoramento de Temperatura

Aplica-se a equipamentos elétricos ou mecânicos, monitorando a temperatura do próprio equipamento e/ou de partes destes, por exemplo:

- Conexões e/ou contatos elétricos de equipamentos de MT, por meio de sensores infravermelhos, ou de equipamentos de BT, através de sensores por contato (PT100, PTC, etc.);

- Mancais e/ou óleo lubrificantes de máquinas;

- Bobinados de transformadores, motores ou geradores;

- Água ou outros fluidos de refrigeração de equipamentos;

- Óleo isolante de transformadores ou reatores de potência.

⚡ Monitoramento de Descargas Parciais

Instala-se em equipamentos de Elétricos de MT como transformadores, motores, geradores, painéis, etc.. Utilizam sensores que podem ser: capacitores de acoplamento, transformadores de corrente especiais ou sondas acústicas, que capacitaram os sinais decorrentes de pequenas descargas superficiais ou no interior da isolação.

É um recurso bastante recomendado a fim de detectar processos de falha incipientes em materiais isolantes que compõem os equipamentos, portanto com tempo para tomada de decisão e evitar falhas catastróficas.

Estes sistemas de monitoramento geralmente disponibilizam dados em uma interface (IHM) instalada próxima ao equipamento e também com acesso de forma remota, através de rede ou em nuvem acessível de qualquer lugar (IoT) e alguns sistemas já disponibilizam algoritmos sofisticados de diagnóstico através de IA.

🌫️ Monitoramento de Vibração

Aplica-se a equipamentos elétricos ou mecânicos rotativos, monitorando os níveis de vibração em pontos determinados onde são instalados os transdutores. Os sinais são enviados a uma unidade remota, que armazena, trata os dados través de FFT e os transforma em informações gerando alertas e diagnósticos quanto ao comportamento da máquina, e recomendações de que ações devem ser tomadas.

🛢️ Monitoramento de Óleo Isolante

Os sistemas de DGA, têm aplicação em transformadores e reatores de potência e podem monitorar vários gases dissolvidos no óleo, além do teor de umidade e temperatura. Os mais completos monitoram uma gama de gases (hidrogênio, metano, etano, etileno, acetileno, monóxido de carbono e dióxido de carbono), outros mais simples monitoram apenas hidrogênio, umidade e temperatura.

Geralmente captam dados de carregamento do equipamento, a fim de correlacionar as atividades de formação de gases com a condição de carga. Alguns sistemas possuem inteligência embarcada ou remota, utilizando alguns métodos de análise e diagnóstico, como o bastante renomado Triângulo de Duval.

💡 Monitoramento de Grandezas Elétricas

A maioria dos equipamentos elétricos, têm sensores e instrumentos que medem as principais grandezas elétricas como: automaticamente e continuamente, ou em muitos casos já estão disponíveis nos sistemas de controle ou sistema de proteção.

Assim, podem ser conectados a aplicativos ou plataformas com algoritmos adequados a tratar esses dados e devolvê-los aos usuários em forma de gráficos de tendências, alertas, etc..

🔋 Monitoramento de Baterias

Os bancos de baterias são equipamentos de fundamental importância nos sistemas de segurança ou emergência, como em subestações, unidades de telecomunicação, controle operacional, CPDs, sinalização e iluminação de emergência, entre outros. O acompanhamento de algumas grandezas como, tensão, temperatura, nível e densidade do eletrólito, além de condutância ou impedância, são bastante relevantes para a disponibilidade de sistema vitais. Então, com sensores instalados nos elementos e conectados a uma central digital, o monitoramento pode ser realizado e as informações disponibilizadas em tempo real e de forma remota.

📚 Glossário 📘

🔹 CA – Corrente Alternada;

🔹 CC – Corrente Contínua;

🔹 CPD – Centro de Processamento de Dados;

🔹 FFT – Fast Fourier Transform, ou Transformação Rápida de Fourier;

🔹 Hipot – High Potential ou teste de alto potencial;

🔹 IHM – Interface Homem Máquina;

🔹 PT100 – Sensor de temperatura a termoresistência;

🔹 PTC – Positive Temperature Coefficient;

🔹 VLF – Very Low Frequency.

O próximo artigo versará sobre a implementação do Plano de Manutenção, passando pelos tipos de intervenções preventivas e a definição das frequências dessas.