A cada intervenção de manutenção concluída, com o devido relatório elaborado e a OS fechada no CMMS, um excelente banco de dados vai se formado. A Engenharia de Manutenção e o Planejamento têm em mãos um rico material para trabalhar.

Então, Indicadores de Manutenção (KPIs) devem ser definidos, metas devem ser estabelecidas e as frequência de acompanhados determinadas. Geralmente essa frequência é mensal, a fim de que se possa verificar e se necessário corrigir os rumos da manutenção e tomar ações para alcançar o resultado desejado.

Os KPIs, devem ser adotadas de forma que:

- Possam ser mensuráveis (Hh, tempo, quantidade, percentual, etc.);

- Sejam de fácil obtenção (se gaste pouco tempo e recursos);

- Apresentem rastreabilidade dos dados (no CMMS, relatórios, etc.);

- Possam ser comparados (benchmarking);

- Identifiquem pontos de melhorias (melhoria contínua);

- Auxiliem na tomada de decisão (revisão do PM, treinamento da equipe, aplicação de outros métodos ou novas tecnologias, etc.);

- Ajudem a otimizar a alocação de recursos (investir onde necessita ou tenha melhor retorna).

Muitos são os KPIs adotados pela manutenção, dentre eles destacaremos esses 10 que consideramos mais relevantes:

- Back Log

Tempo necessário (geralmente em dias ou semanas) para executar as demandas de manutenção em carteira (OSs pendentes, planejadas e programadas), com a equipe disponível e sem adicionar novas OSs. Back log elevado, denota a quantidade de trabalho acumulado e consequentemente o quanto de esforço deve ser feito para reduzi-lo níveis aceitáveis, merecendo uma análise mais detalhada das causas;

- Cumprimento da Programação

Relação entre as atividades previstas na Programação e as realmente executadas no período (percentual);

- Cumprimento do PM

Relação entre as atividades previstas no PM e as realmente executadas no período (percentual). Um baixo cumprimento do PM pode ter consequências danosas a planta, com parada indesejadas e custos adicionais (de manutenção, perdas de produção, penalidades, etc.);

- Custo de Manutenção

O custo da manutenção totaliza os custos com MDO, materiais, equipamentos e serviços contratados, geralmente o é expresso em relação:

– A Produção (por unidade produzida);

– Ao Faturamento total;

– Ao Valor de Reposição do Ativo (ERV), ou seja, do equipamento, da aérea de produção ou da planta industrial como um todo;

Monitorar e ter controle sobre esses custos, é fator fundamental para a eficiência dos processos de manutenção e para contribuir com sucesso do negócio;

- Disponibilidade

É a capacidade de um equipamento estar apto a executar suas funções quando demandado em um dado instante, ou intervalo de tempo. Essa métrica está fortemente relacionada com o desempenho da manutenção.

Geralmente é calculada como:

Disponibilidade (%) = 100 x MTBF / (MTBF + MTTR)

Ou ainda:

Disponibilidade (%) = 100 x (Tempo em Operação / Tempo Programado para Operar)

É comum se medir a Indisponibilidade (100 – Disponibilidade %), e de forma estratificada por disciplina (mecânica, elétrica, instrumentação/automação, caldeiraria, etc.);

- Distribuição da Atividade por Tipo de Manutenção

Relação entre os Hhs dedicados a cada tipo de atividade de manutenção (Preditiva, Preventiva, Corretiva e de Melhorias) e o total de Hhs disponíveis. Quanto mais investimento em atividades não corretivas maior será a eficiência da manutenção e desempenho da planta industrial devido a manutenção;

- MTBF

Tempo médio entre falhas, ou seja, a média de tempo de operação adequada entre as falhas de um determinado equipamento. O MTBF reflete o quanto os equipamentos são confiáveis, ou seja, está relacionado à confiabilidade. Pode ser comparado com outros equipamentos semelhantes, com dados do fabricante ou ainda com banco de dados de falha;

- MTTR

Tempo médio para executar a manutenção corretiva, ou seja, tempo médio que a equipe de manutenção gasta para retornar o equipamento a condição operacional. Está relacionado com a mantenabilidade do equipamento e consequentemente com fatores como: planejamento, disponibilidade de recursos e qualificação da equipe;

- Retrabalho

É a relação ente os Hhs despendidos em OSs reabertas devido a erros ou falhas na execução das atividades, pelo total de Hhs de todas as OSs do período. Uma taxa de retrabalho elevada pode ser um indicador de problemas na qualidade ou na eficácia dos processos da manutenção;

- Wrench Time ou Fator de produtividade da Manutenção

Tempo real de execução das atividades de manutenção, literalmente, tempo com a mão na ferramenta. Geralmente calculado pela relação entre o tempo efetivamente de execução e o tempo total disponível da equipe de manutenção.

Excluem-se do wrench time:

– Tempo de deslocamento;

– Tempo providenciando ferramentas, materiais, etc.;

– Tempo de planejamento e atividades de segurança;

– Tempo de espera de liberação do equipamento;

Um wrench time alto, pode indicar que as equipes de manutenção e planejamento estão trabalhando de forma eficiente, priorizando o tempo em tarefas que agregam valor a manutenção.

Cada indicador precisa ter um dono, um responsável:

- Pela coleta dos dados;

- Pela consistência e confiabilidade dos dados;

- Pelo cálculo em si do KPI;

- Pelo prazo de apresentação do KPI (geralmente até o quinto dia útil do mês subsequente);

- Pela forma de apresentação do indicador (tabela, gráfico, etc.);

O acompanhamento desses indicadores deve ser feita de forma sistemática, em reuniões periódicas com os gestores envolvidos (Gerentes, Coordenadores, Supervisores, etc.) e divulgados com o time da manutenção, de maneira que todos se sintam comprometidos com os resultados.

Uma forma objetiva e eficaz de divulgação são quadros de Gestão a Vista, geralmente dispostos nas oficinas onde há um grande fluxo de colaboradores da manutenção.

Ilustrações como gráficos (de pizza, de tendências, etc.), tabelas e infográficos, são recursos visuais interessantes na Gestão a Vista, pois transmitem as informações de forma fácil e objetiva.

Para os indicadores que estão foram dos limites previamente estabelecidos ou metas, planos de ação (5W2H) devem ser definidos, com responsáveis e prazos, que serão também pauta das futuras reuniões de acompanhamento.

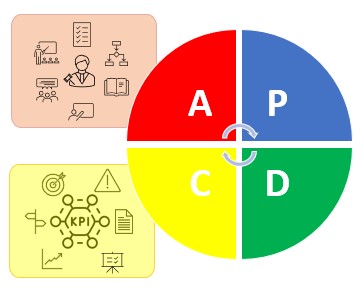

Assim nesse tópico, percorremos o C e o A do PDCA da Manutenção, ou seja, através dos KPIs medimos e verificamos o quanto a manutenção tem performado, com base nesses resultados reuniões de gestão foram realizadas e ações tomadas (5W2H).

Então, inicia-se novo Ciclo do PDCA da Manutenção, planeja-se as ações definidas para atacar os desvios mensurados, executa-se o que foi replanejado, mede-se e analisa-se o novo desempenho e toma-se as novas medidas de ajuste necessárias.

Este é um processo contínuo em busca da performance de Manutenção Classe Mundial.

Com esse artigo, fechamos essa série de Tópicos Sobre Manutenção, onde se tentou focar na manutenção com ênfase no Plano de Manutenção, com forte apelo para a Engenharia de Manutenção, e como não podia deixar a margem, valorizando o Planejamento.

Este assunto não se esgota aqui e não se teve em nenhum momento essa pretensão, mas outros artigos virão de forma spot e que complementarão esse tema.

📚 Glossário 📘

🔹 5W2H – What (o que?), Why (por quê?), Where (onde?), When (quando?), Who (quem?), How (como?) e How much (quanto?);

🔹 ERV – Estimated Replace Value;

🔹 Hh – Homem Hora;

🔹 KPI – Key Performance Indicator;

🔹 MDO – Mão de Obra;