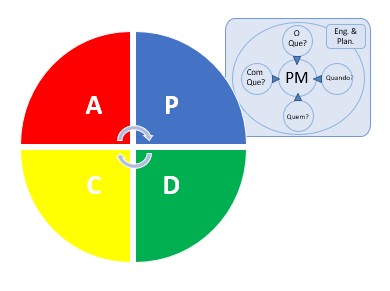

Nos tópicos anteriores descoremos sobre vários temas que envolve a elaboração de um Plano de Manutenção, no P do PDCA da Manutenção, desde o Cadastro dos Equipamentos, a Criticidade, as Estratégias de Manutenção, etc., até as Técnicas de Manutenção e Ensaios Especiais.

Para fechar esse tema, basicamente faltam a definição das frequências das atividades e a distribuição delas no tempo, criando um histograma de recursos, respeitando a disponibilidade de MDO para o PM. Ressalta-se que parte do efetivo de manutenção, deve ser reservada para manter o back log em níveis aceitáveis e para as atividades corretivas não programadas que possam ocorrer.

A equipe técnica das especialidades juntamente com o time de planejamento devem trabalhar juntos nessa etapa a fim de implementar um PM exequível de forma que os KPIs medidos, por exemplo, cumprimento do PM, cumprimento da programação, etc., estejam dentro das metas estabelecidas.

Para definição das frequências das intervenções preventivas, além dos pontos já destacados acima, devem ser considerado:

- O atendimento a legislação vigente (exemplo: NR-10 e NR-13 e as normas abrangidas por essas NRs);

- As recomendações imperativas dos fabricantes;

- A compatibilidade com a flexibilidade de liberação dos equipamentos da planta, maximizando as intervenções com o sistema em operação;

- O histórico de manutenção.

Na falta de histórico de manutenção, utilizam-se:

- As recomendações dos manuais dos fabricantes;

- Os requisitos de normas técnicas;

- As indicações dos bancos de dados de manutenção;

- As boas práticas de manutenção;

- As informações coletadas com os profissionais de manutenção.

A Manutenção Preventiva, pode ser subdividida em dois grupos:

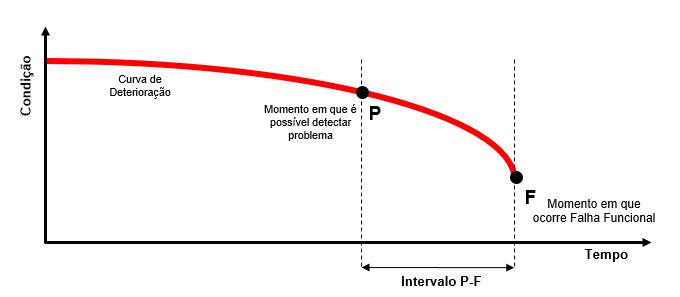

MP Baseada na Condição – a manutenção é programada quando um resultado de uma inspeção indica que um processo de falha está em curso. A implementação de técnicas preditivas ou de monitoramento, sejam off-line ou on-line, visa a identificação do processo de falha ainda na sua fase inicial (ponto P, Falha Potencial) de forma que intervenções de manutenção sejam programadas antes que o equipamento tem uma falha funcional (ponto F, Falha Funcional).

O Intervalo P–F, ou seja, é o tempo decorrido entre o momento em que é possível detectar um sintoma associado a uma Falha Potencial até que o nível de deterioração provoque a ocorrência de uma Falha Funcional. Este intervalo é uma janela de oportunidade na qual a inspeção pode identificar um problema antes da perda da função e as consequências sejam minimizadas (indisponibilidade, perda de produção, custos de manutenção, lucros cessantes, etc.).

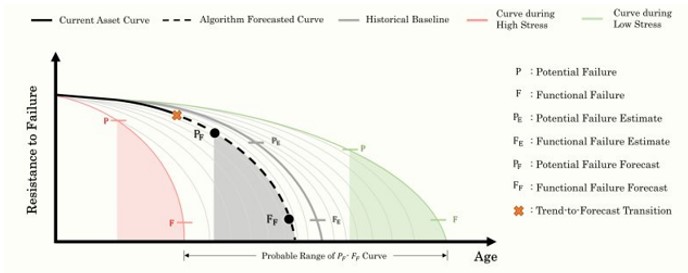

Atualmente essa curva é chamada de Curva P-F Dinâmica, pois através de algoritmos de Machine Learning é possível atualizá-la constantemente e se obter o intervalo P-F mais realista para programar a intervenção.

À medida que os dados da variável analisada são introduzidos no algoritmo, é calculada a inclinação da nova curva, podendo ela se deslocar tanto para a esquerda no eixo do tempo (processo de falha acelerado) ou para a direita (processo de falha mais lento).

Assim, novos intervalos P-F são definidos e a manutenção terá informação para intervir antes que a falha indesejada ocorra.

MP Baseada no Tempo – uma lista de tarefas é executada conforme definida a frequência, números de horas de operação ou outro parâmetro temporal. Geralmente para sua execução, necessita da indisponibilidade do equipamento e engloba atividades de inspeção, testes e substituição de componentes.

A manutenção preventiva com base no tempo, pode ser, a depender da estratégia de manutenção, subdividida em três categorias:

- Leve – geralmente uma inspeção sensitiva, sem impedimento operacional do equipamento;

- Parcial – engloba a anterior e acrescentar tarefas mais complexas, normalmente implica no impedimento operacional do equipamento;

- Geral – engloba as duas anteriores e consiste numa revisão geral do equipamento (ovehaul), de longa duração, implicando no seu impedimento operacional, cujo prazo comporta um acompanhamento especial.

Fundamentação do Plano de Manutenção

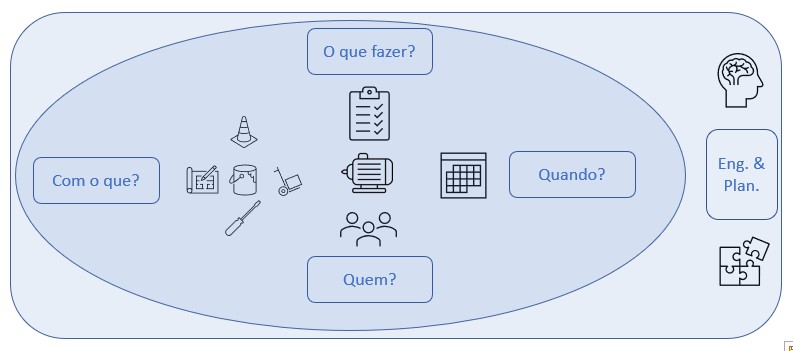

Um Plano de Manutenção se fundamenta em, atrelar a cada Posição Operacional (TAG, KKS, etc.)ou a várias Posições Operacionais:

- Um Plano de Trabalho, que é uma lista ordenada de tarefas de manutenção (O que fazer?);

- Que será realizado numa dada frequência com data de início estabelecida, transformando-se numa OS (Quando fazer?);

- Utilizando determinados recursos de MDO (Quem fazer?)

- Equipamentos e materiais (Com o que?).

Como descrito em artigos anteriores, a base para fundamentação do PM, está na Engenharia de Manutenção e no Planejamento que traçam as estratégias, planejam e programam as intervenções e avaliam continuamente os registros gerados.

O resultado das intervenções do PM, são relatórios e consequente histórico de manutenção, que realimentam todo o processo de manutenção e a tomada decisões.

Na figura acima, faltou o Como Fazer, ou seja, os Procedimentos Operacionais, Procedimentos de Manutenção ou Instruções Técnicas como assim são chamadas.

Esses documentos, descrevem o passo a passo da execução de determinadas atividades e devem ter as seguintes característica:

- Linguagem clara e objetiva;

- Conter ilustrações (figuras transmitem mais informações do que longos textos);

- Sequência lógica das tarefas (começo, meio e fim);

- Serem sucintos o suficiente para transmitir a mensagem desejada, não é um manual do equipamento;

- Apresentar dados para comparação e análise;

- Dispor de forma de registro das atividades (check lists, formulários, etc.);

- Apresentar abordagem de segurança.

Mais detalhes sobre estes documentos, recomenda-se verificar a postagem no Blog: http://elektreng.com.br/a-importancia-dos-procedimentos/

Os relatórios de manutenção contêm dados importantes que deverão ser armazenados no CMMS, para compor o histórico do equipamento e gerar informações para realimentação do processo da manutenção, como Revisão Periódica do PM, que será o tema do próximo tópico.

📚 Glossário 📘

🔹 MDO – Mão de Obra;

🔹 MP – Manutenção Preventiva;